| 1 - токарный станок |

|

| 6 – номер группы по классификации ЭНИМС (6 - токарно-винторезный) |

|

| Н – поколение станка |

|

| 80 – высота центров над станиной |

|

| Ф3 - система ЧПУ |

|

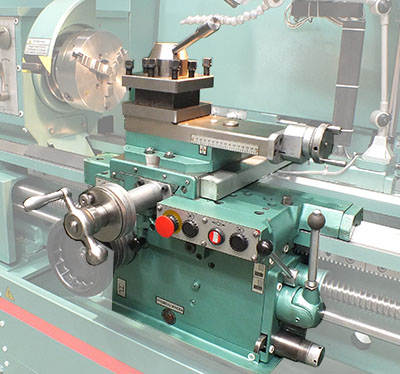

Токарно-винторезный станок 16Н80Ф3 является универсальным оборудованием для точной обработки металлических изделий в полном соответствии с международными стандартами качества. К объективным преимуществам станков данного типа можно отнести удобное управление, широкие функциональные возможности и превосходные эксплуатационные показатели, которые гарантируют высокие результаты и максимальную эффективность при правильном использовании на ремонтных, производственных и других металлообрабатывающих предприятиях. Стоит отдельно отметить, что токарно-винторезный станок 16Н80Ф3 имеет станину жесткой формы с калеными, шлифованными направляющими.

Обеспечивает возможность обработки заготовок типа дисков, колец и фланцев. Как правило, станки токарные винторезные применяются для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей, включая тела вращения, имеющих разнообразный профиль оси. Помимо этого, станок токарный 16Н80Ф3 очень часто используется для быстрой и удобной нарезки левой и правой резьбы (метрической, дюймовой, модульной и питчевой), полностью обеспечивая нужды предприятий всех отраслей современной промышленности.

Элементные базы состоят из:

- жёсткой виброустойчивой станины;

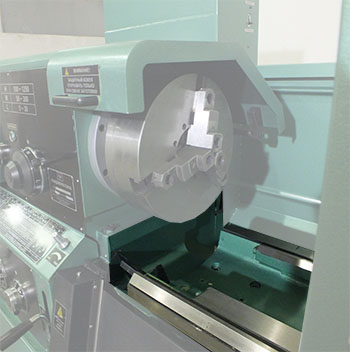

- корпуса передней бабки;

- корпуса задней бабки;

- корпуса подвижного фартука;

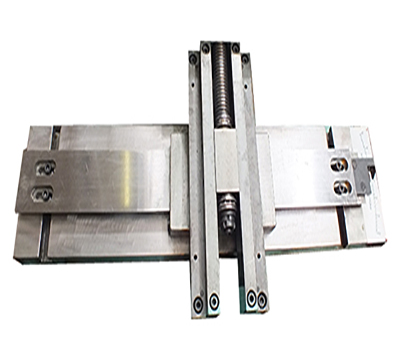

- суппортной группы (каретка, суппорт, резцовые салазки с резцедержателем).

Основные узлы и агрегаты:

- передняя бабка (коробка скоростей с рабочим шпинделем);

- задняя бабка (с выдвижной пинолью);

- коробка подач;

- механизм продольного перемещения фартука;

- механизмы поперечного перемещения суппорта;

- механизм перемещения салазок с резцедержателем;

- электрооборудование.

Токарные станки с модификацией (Ф3) предназначены для обработки наружных и внутренних поверхностей деталей со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Устройство ЧПУ (Ф3) станка обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ, в исполнении для встраивания в гибкие производственные модули, а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Основные преимущества станков с ЧПУ:

1. Производительность станка повышается в 2-3 раза по сравнению с производительностью аналогичных станков с ручных управлением.

2. Достигается высокая точность при обработке деталей.

3. Снижается потребность в квалифицированных кадрах, а подготовка производства переносится в сферу инженерного труда.

4. Детали изготовленные по одной программе, являются взаимозаменяемыми.

5. Существенно сокращаются сроки подготовки для изготовления новых изделий.

| Базовая комплектация 16Н80Ф3 |

Дополнительное оборудование 16Н80Ф3 |

1. Станок в сборе |

1. 4-х кулачковый патрон с независимым перемещением кулачков |

2. Электрический шкаф |

2. Конусная линейка |

3. Защитный экран |

3. Выемка в станине (ГАП) |

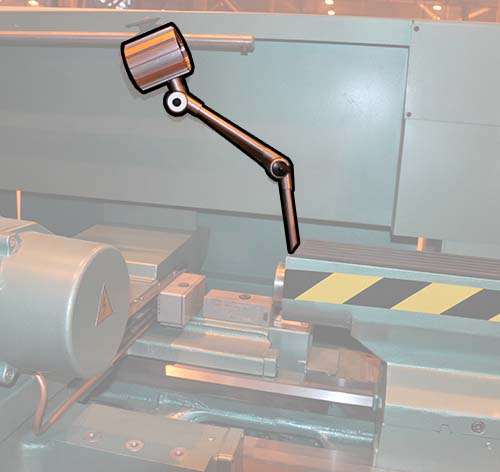

4. Лампа местного освещения |

4. Пневмоподушки задней бабки (для облегченного перемещения) |

5. Защитное ограждение патрона |

5. Сервопривод вращения шпинделя (бесступенчатое изменение оборотов вращения шпинделя) |

6. Система охлаждения инструмента (Эмульсол) |

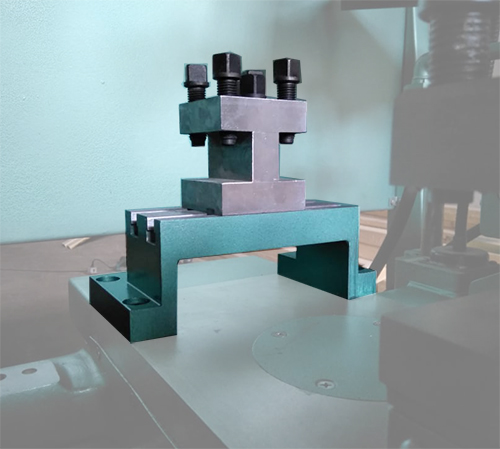

6. Задний резцедержатель |

7. Патрон токарный 3-х кулачковый |

7. Станочная оснастка и аксессуары |

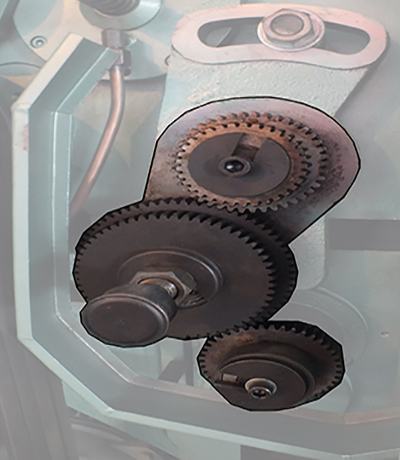

8. Шестерни гитары деления |

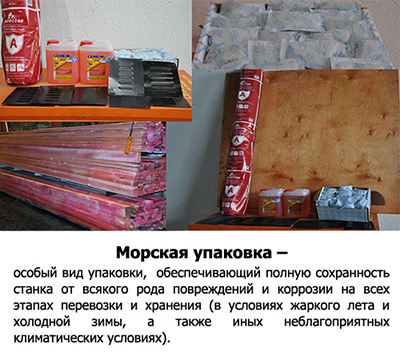

8. Морская упаковка |

9. Механизированный привод верхней части суппорта |

|

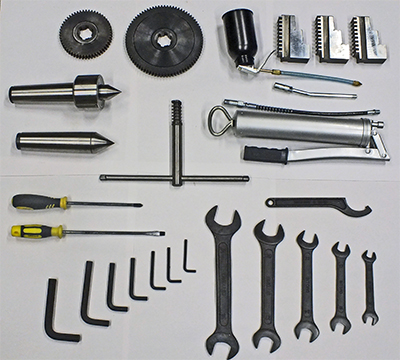

10. ЗИП (зап.части, инструмент, принадлежности) |

|

| 11. Руководство по эксплуатации |

|

СРАВНИТЕЛЬНЫЕ И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| Модель |

16Н63Ф3 |

16Н80Ф3 |

16Н100Ф3 |

16Н120Ф3 |

| Макс диаметр обрабатываемой заготовки над станиной, мм |

630 |

800 |

1000 |

1200 |

| Макс диаметр обрабатываемой заготовки над суппортом, мм |

300 |

470 |

670 |

830 |

| Расстояние между центрами, мм |

1500; 2000; 3000; 4000. |

| Отверстие в шпинделе, мм |

105 |

105 |

105 |

105 |

| Максимальное перемещение суппорта |

| Продольное, мм |

1500; 2000; 3000; 4000. |

| Поперечное, мм |

420 |

520 |

| Пределы частот вращения шпинделя / количество |

6-20; 18-70; 70-245;225-750 IV ступени |

| Мощность главного привода, кВт |

15 |

15 |

15 |

15 |

| Скорость быстрых перемещений суппорта |

| Продольное, м/мин |

6

|

6 |

6 |

6 |

| Поперечное, м/мин |

4 |

4 |

4 |

4 |

| Минимальная скорость подач |

| Продольное, мм |

0.01 |

0.01 |

0.01 |

0.01 |

| Поперечное, мм |

0.005 |

0.005 |

0.005 |

0.005 |

| Количество позиций инструмента |

4,6,8 |

4,6,8 |

4,6,8 |

4,6,8 |

| Точность позиционирования |

| Продольное, мм |

0.04/1000 |

0.04/1000 |

0.04/1000 |

0.04/1000 |

| Поперечное, мм |

0.03 |

0.03 |

0.03 |

0.03 |

| Повторяемость |

| Продольное, мм |

0.016/1000 |

0.016/1000 |

0.016/1000 |

0.016/1000 |

| Поперечное, мм |

0.012 |

0.012 |

0.012 |

0.012 |

| Точность повторяемости инструмента, мм |

0.005 |

0.005 |

0.005 |

0.005 |

| Масса |

| Масса при РМЦ 1500 мм |

4300 |

4500 |

4700 |

4900 |

| Масса при РМЦ 2000 мм |

4800 |

5000 |

5200 |

5400 |

|

Габариты

|

| 3460х1830х1730 |

3460х1910х1960 |